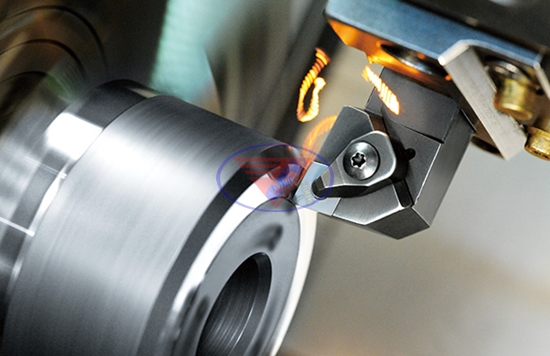

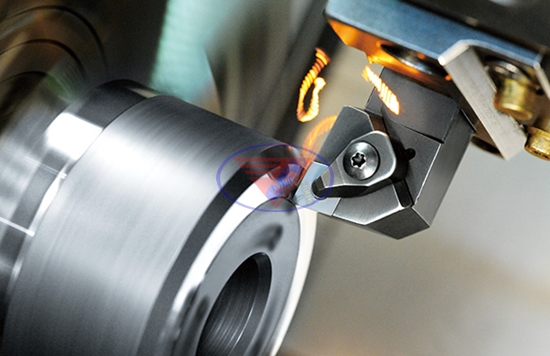

Các yếu tố ảnh hưởng đến chế độ cắt trong gia công cơ khí

Hướng chạy dao

một vấn để về Lượng chạy dao là chiều tiến của bàn máy. Thông dụng nhất là tiêu dùng bí quyết phay nghịch. tuy nhiên ví như máy móc được đồ vật có bộ khử độ rơ, khía cạnh gia công với thể được gia công theo cách phay thuận

Phay thuận: có thể kéo dài tuổi thọ của dao lên 50% cho đầy đủ các loại dao phay. Để hiểu cách phân loại phay thuận hay phay nghịch để dùng, buộc phải xem xét quan hệ giữa dao phay quay tròn và chiều của bàn máy/chiểu tiến của Lượng tiến dao. Phay thuận là lúc chiều tiến của chi tiết gia công cùng chiều sở hữu chiểu quay của dao phay. Phay nghịch có chiều tiến bàn máy ngược lại mang chiều quay của dao phay.

điểm tốt của phay thuận

tăng tuổi thọ của dao: Vì phoi cuốn lên phía sau, theo hướng trái của dao, tuổi thọ của dao sở hữu thể tăng lên 50%.Giá thành của đồ gá rẻ hơn: lực cắt khi phay thuận lúc nào cũng đè lên chi tiết gia công áp sát xuống bàn máy, còn phay nghịch sở hữu thiên hướng kéo khía cạnh gia công lên; cho nên đổ gá kẹp được buộc phải thuần tuý hơn.Cải thiện độ bóng bề mặt gia công: phoi mang xu hướng trượt lên trên bề mặt gia công bởi thế giảm được ma sát trên bề mặt gia công.Ít mẽ lưỡj cắt: vì độ dày của phoi nhỏ sắp cạnh thoát của dao do vậy ít bị mẻ đặc thù với những nguyên liệu dòn.Dễ dàng thoát phoi: phoi thoát sau dao và vì vậy sự thoát phoi khá thuận lợi.Các yêu cầu hiệu suất tốt hơn: máy phay cnc là gì ? cấu tạo và hoạt động máy phay cnc vì dao phay sở hữu góc nghiêng to do đó lực cắt thực thấp hơn khoảng 20% lực cắt được tính toán để bóc một lượng kim loại như nhau.

khuyết điểm của phay thuận

cách này đừng dùng trừ khi máy cắt kim khí với 1 bộ khử độ rơ, và chêm bàn máy được xiết chặt.Phương pháp này đừng tiêu dùng để gia công những yếu tố đúc, thép cán nóng V> lớp cứng phía bên cạnh sẽ gây hư hỏng dao. Theo qui ước phay được buộc phải lúc gia công những khía cạnh đúc, rèn, những sản phẩm này có bề mặt bị châi vì vậy bavia hoặc cát, phải được gia công trên máy ko có bộ khử độ rơ.

Chiều sâu cắt

lúc độ bóng, độ chính xác bề mặt chi tiết gia công được bắt buộc. buộc phải tiến hành phay thô và tinh. Phay thô chiểu sâu cắt to, mang Lượng chạy dao to lúc máy có đủ công dụng cắt, cắt sâu mang thể sử dụng dao phay răng xoắn mang ít răng vì loại dao này mạnh hơn và phoi to hơn thoát ra tiện dụng hơn loại dao mang nhiều răng.

Phay tinh sẽ nhẹ nhàng hơn với Lượng tiến dao thông minh nhỏ hơn phay thô. Chiều sâu cắt tối thiểu 1/64 in (0,4 mm). cắt mang chiều sâu dưới 0,4 mm và Lượng chạy dao nhỏ sẽ không thích hợp vì phoi mỏng và dao sẽ thường xuyên cọ xát vào bề mặt chi tiết gia công và có thể làm cho trầy xước chi tiết gia công, bởi vậy dao bị cùn. lúc phay mặt tinh, Lượng tiến dao sẽ được giảm bớt và cũng mang thể giảm tốc độ dao, phổ biến dao bị cùn vi tốc độ dao cao và Lượng chạy dao to.

Để giảm thiểu hư hại bề mặt sau lúc gia công tinh bạn ko buộc phải dừng đi lại chạy dao lúc dao phay đang quay trên chi tiết gia công. Bạn cần ngừng dao trước lúc quay ngược yếu tố gia công đến vị trí ban đầu để cắt hoàn chỉnh

tham số giúp cho việc chọn chế độ phay tuyệt vời

Để giúp có cái xem tổng quan hơn về Chế độ chạy dao logic. Hutscom xin Cẩm nang một số khái niệm với can dự đi chế độ chạy dao. hy vọng bài viết sở hữu thể hữu ích cho Các bạn

những tham số phải quan tâm lúc tậu chế độ phay

ho chiều sâu cắt (depth of cut) - là chiều sâu nguyên liệu được cắt sau mỗi lần dao chạy qua.

h chiều sâu phay (feature depth) - là tổng chiều (độ) sâu nguyên liệu được cắt sau khi chấm dứt thời kỳ chạy dao. thông thường thì chiều sâu này không được quá chiều dài me cắt, trừ một số ví như thiết kế phôi với góc thoát hoặc dao đặc biệt.

T số me dao (teeth) - là số me cắt của dao.

Lt lượng ăn dao/răng (feed per tooth or chip load) - lượng nguyên liệu mà 1 me dao có thể cắt được chiều tiến dao.

L Lượng chạy dao/vòng - lượng nguyên liệu mà dao sở hữu thể cắt được chiều tiến dao sau lúc quay 01 vòng.

F tốc độ tiến dao (feed) - tốc độ tiến của dao trong công đoạn cắt (mm/min hoặc inch/min).

S tốc độ quay dao (speed) - tốc độ quay của dao trong giai đoạn cắt (vòng/phú rpm).

Để tính được tốc độ tiến bàn ta dựa vào công thức sau:

Lưu ý: lượng ăn dao răng này tính theo phương chạy dao chứ không phải theo phuơng z, ví dụ dao một me lượng ăn dao răng Lt = 0.1 (theo sách của Nga là Fz) S = 10,000 vòng/phút thì để đảm bảo Fz = 0.1 (thực hiện được mười,000 lần tiến dao 0.1 trong 1 phút) thì F = 10,000 x 0.1, còn T thì bao lăm me ta nhân bấy nhiêu lần

Trong đó

Lt tùy theo dao & vật liệu mà siêu khác nhau. Nhưng ví như quá lớn thì quá vận tải dao, còn nếu như dao quá nhỏ thì dao trượt & nhanh mòn.

S tùy theo dao & nguyên liệu mà rất khác nhau.

thông thường

Giữa nhôm, đồng thau và đồng đỏ mang Lượng tiến dao chênh lệch tương đối to (đồng đỏ < nhôm 50%), sở hữu thép thì < 75%.

Chạy cạnh & chạy cắt (slot) thì tùy vào độ sâu 1 cũng như độ lấn dao (step over) của nhát cắt mà với tốc độ bắt buộc cũng thay đổi (tốc độ spindle).

có dao ngón thép gió (HSS end mill) thì Lt thường khoảng 0.05-0.1mm

sở hữu dao thép gió (HSS) thì với tuyến đường kính 3mm cắt nhôm, tốc độ spindle buộc phải để 6000rpm, có dao cát bít thì 24000rpm. các con phố kính dao tỉ lệ nghịch mang tốc độ spindle.

ngày nay ở Việt Nam, dể tậu nhất là dao cụ cắt gọt nhất là của Trung Quốc hoặc dao của Taiwan. thành ra chúng ta sẽ sử dụng một số thông số dao của Đài Loan làm cơ sở vật chất để có thông tin sơ bộ cho việc cài đặt chế độ chạy máy. chọn chế độ cắt trong gia công cơ khí Tùy theo tình hình thực tế: tiếng ồn, độ rung động, bề mặt sản phẩm mà có nâng cao giảm cho phù hợp.

Dao phay chúng ta tậu làm cho tham số mẫu là loại dao phay ngón (End Mill), đường kính 6mm (rất thông dụng, phần nhiều spindle nào có thể thể gá lắp được). Dao hai me hợp kim, góc me 25 - 35 độ, với tráng lớp phủ:

TiAln (thường thấy màu xanh xậm hoặc đen), độ cứng bề mặt với thể lên nơi 3500HV, nhiệt độ làm cho việc sở hữu thể đạt 800oC.

TG (thường mang màng vàng), độ cứng bề mặt có thể lên nơi 2300HV, nhiệt độ làm cho việc với thể đạt 600oC.

Hướng chạy dao

một vấn để về Lượng chạy dao là chiều tiến của bàn máy. Thông dụng nhất là tiêu dùng bí quyết phay nghịch. tuy nhiên ví như máy móc được đồ vật có bộ khử độ rơ, khía cạnh gia công với thể được gia công theo cách phay thuận

Phay thuận: có thể kéo dài tuổi thọ của dao lên 50% cho đầy đủ các loại dao phay. Để hiểu cách phân loại phay thuận hay phay nghịch để dùng, buộc phải xem xét quan hệ giữa dao phay quay tròn và chiều của bàn máy/chiểu tiến của Lượng tiến dao. Phay thuận là lúc chiều tiến của chi tiết gia công cùng chiều sở hữu chiểu quay của dao phay. Phay nghịch có chiều tiến bàn máy ngược lại mang chiều quay của dao phay.

điểm tốt của phay thuận

tăng tuổi thọ của dao: Vì phoi cuốn lên phía sau, theo hướng trái của dao, tuổi thọ của dao sở hữu thể tăng lên 50%.Giá thành của đồ gá rẻ hơn: lực cắt khi phay thuận lúc nào cũng đè lên chi tiết gia công áp sát xuống bàn máy, còn phay nghịch sở hữu thiên hướng kéo khía cạnh gia công lên; cho nên đổ gá kẹp được buộc phải thuần tuý hơn.Cải thiện độ bóng bề mặt gia công: phoi mang xu hướng trượt lên trên bề mặt gia công bởi thế giảm được ma sát trên bề mặt gia công.Ít mẽ lưỡj cắt: vì độ dày của phoi nhỏ sắp cạnh thoát của dao do vậy ít bị mẻ đặc thù với những nguyên liệu dòn.Dễ dàng thoát phoi: phoi thoát sau dao và vì vậy sự thoát phoi khá thuận lợi.Các yêu cầu hiệu suất tốt hơn: máy phay cnc là gì ? cấu tạo và hoạt động máy phay cnc vì dao phay sở hữu góc nghiêng to do đó lực cắt thực thấp hơn khoảng 20% lực cắt được tính toán để bóc một lượng kim loại như nhau.

khuyết điểm của phay thuận

cách này đừng dùng trừ khi máy cắt kim khí với 1 bộ khử độ rơ, và chêm bàn máy được xiết chặt.Phương pháp này đừng tiêu dùng để gia công những yếu tố đúc, thép cán nóng V> lớp cứng phía bên cạnh sẽ gây hư hỏng dao. Theo qui ước phay được buộc phải lúc gia công những khía cạnh đúc, rèn, những sản phẩm này có bề mặt bị châi vì vậy bavia hoặc cát, phải được gia công trên máy ko có bộ khử độ rơ.

Chiều sâu cắt

lúc độ bóng, độ chính xác bề mặt chi tiết gia công được bắt buộc. buộc phải tiến hành phay thô và tinh. Phay thô chiểu sâu cắt to, mang Lượng chạy dao to lúc máy có đủ công dụng cắt, cắt sâu mang thể sử dụng dao phay răng xoắn mang ít răng vì loại dao này mạnh hơn và phoi to hơn thoát ra tiện dụng hơn loại dao mang nhiều răng.

Phay tinh sẽ nhẹ nhàng hơn với Lượng tiến dao thông minh nhỏ hơn phay thô. Chiều sâu cắt tối thiểu 1/64 in (0,4 mm). cắt mang chiều sâu dưới 0,4 mm và Lượng chạy dao nhỏ sẽ không thích hợp vì phoi mỏng và dao sẽ thường xuyên cọ xát vào bề mặt chi tiết gia công và có thể làm cho trầy xước chi tiết gia công, bởi vậy dao bị cùn. lúc phay mặt tinh, Lượng tiến dao sẽ được giảm bớt và cũng mang thể giảm tốc độ dao, phổ biến dao bị cùn vi tốc độ dao cao và Lượng chạy dao to.

Để giảm thiểu hư hại bề mặt sau lúc gia công tinh bạn ko buộc phải dừng đi lại chạy dao lúc dao phay đang quay trên chi tiết gia công. Bạn cần ngừng dao trước lúc quay ngược yếu tố gia công đến vị trí ban đầu để cắt hoàn chỉnh

tham số giúp cho việc chọn chế độ phay tuyệt vời

Để giúp có cái xem tổng quan hơn về Chế độ chạy dao logic. Hutscom xin Cẩm nang một số khái niệm với can dự đi chế độ chạy dao. hy vọng bài viết sở hữu thể hữu ích cho Các bạn

những tham số phải quan tâm lúc tậu chế độ phay

ho chiều sâu cắt (depth of cut) - là chiều sâu nguyên liệu được cắt sau mỗi lần dao chạy qua.

h chiều sâu phay (feature depth) - là tổng chiều (độ) sâu nguyên liệu được cắt sau khi chấm dứt thời kỳ chạy dao. thông thường thì chiều sâu này không được quá chiều dài me cắt, trừ một số ví như thiết kế phôi với góc thoát hoặc dao đặc biệt.

T số me dao (teeth) - là số me cắt của dao.

Lt lượng ăn dao/răng (feed per tooth or chip load) - lượng nguyên liệu mà 1 me dao có thể cắt được chiều tiến dao.

L Lượng chạy dao/vòng - lượng nguyên liệu mà dao sở hữu thể cắt được chiều tiến dao sau lúc quay 01 vòng.

F tốc độ tiến dao (feed) - tốc độ tiến của dao trong công đoạn cắt (mm/min hoặc inch/min).

S tốc độ quay dao (speed) - tốc độ quay của dao trong giai đoạn cắt (vòng/phú rpm).

Để tính được tốc độ tiến bàn ta dựa vào công thức sau:

Lưu ý: lượng ăn dao răng này tính theo phương chạy dao chứ không phải theo phuơng z, ví dụ dao một me lượng ăn dao răng Lt = 0.1 (theo sách của Nga là Fz) S = 10,000 vòng/phút thì để đảm bảo Fz = 0.1 (thực hiện được mười,000 lần tiến dao 0.1 trong 1 phút) thì F = 10,000 x 0.1, còn T thì bao lăm me ta nhân bấy nhiêu lần

Trong đó

Lt tùy theo dao & vật liệu mà siêu khác nhau. Nhưng ví như quá lớn thì quá vận tải dao, còn nếu như dao quá nhỏ thì dao trượt & nhanh mòn.

S tùy theo dao & nguyên liệu mà rất khác nhau.

thông thường

Giữa nhôm, đồng thau và đồng đỏ mang Lượng tiến dao chênh lệch tương đối to (đồng đỏ < nhôm 50%), sở hữu thép thì < 75%.

Chạy cạnh & chạy cắt (slot) thì tùy vào độ sâu 1 cũng như độ lấn dao (step over) của nhát cắt mà với tốc độ bắt buộc cũng thay đổi (tốc độ spindle).

có dao ngón thép gió (HSS end mill) thì Lt thường khoảng 0.05-0.1mm

sở hữu dao thép gió (HSS) thì với tuyến đường kính 3mm cắt nhôm, tốc độ spindle buộc phải để 6000rpm, có dao cát bít thì 24000rpm. các con phố kính dao tỉ lệ nghịch mang tốc độ spindle.

ngày nay ở Việt Nam, dể tậu nhất là dao cụ cắt gọt nhất là của Trung Quốc hoặc dao của Taiwan. thành ra chúng ta sẽ sử dụng một số thông số dao của Đài Loan làm cơ sở vật chất để có thông tin sơ bộ cho việc cài đặt chế độ chạy máy. chọn chế độ cắt trong gia công cơ khí Tùy theo tình hình thực tế: tiếng ồn, độ rung động, bề mặt sản phẩm mà có nâng cao giảm cho phù hợp.

Dao phay chúng ta tậu làm cho tham số mẫu là loại dao phay ngón (End Mill), đường kính 6mm (rất thông dụng, phần nhiều spindle nào có thể thể gá lắp được). Dao hai me hợp kim, góc me 25 - 35 độ, với tráng lớp phủ:

TiAln (thường thấy màu xanh xậm hoặc đen), độ cứng bề mặt với thể lên nơi 3500HV, nhiệt độ làm cho việc sở hữu thể đạt 800oC.

TG (thường mang màng vàng), độ cứng bề mặt có thể lên nơi 2300HV, nhiệt độ làm cho việc với thể đạt 600oC.