Máy Xung điện - Máy gia công tia lửa điện CNC

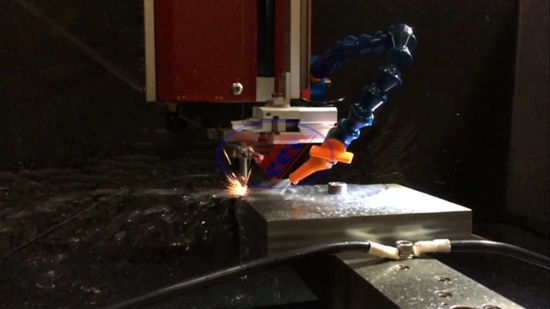

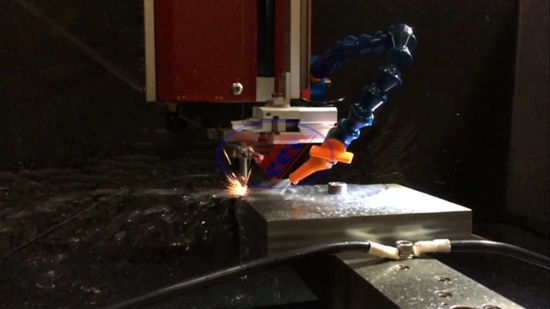

Trong giai đoạn gia công, phương tiện và chi tiết là 2 điện cực trái dấu, trong đó phương tiện là catốt, khía cạnh là anốt của 1 nguồn điện một chiều sở hữu tần số 50 – 500kHz, điện áp 50 – 300V và cường độ dòng điện 0,1 – 500A. 2 điện cực này được đặt trong dung dịch cách điện được gọi là chất điện môi. lúc cho hai điện cực tiến lại gần nhau thì giữa chúng với điện trường. khi điện áp tăng lên thì từ bề mặt cực âm mang những điện tử phóng ra, tiếp tục nâng cao điện áp thì chất điện môi giữa 2 điện cực bị ion hóa làm chúng phát triển thành dẫn điện, làm cho xuất hiện tia lửa điện giữa 2 điện cực. nguyên lý hoạt động máy xung điện edm Nhiệt độ ở vùng có tia lửa điện lên cực kỳ cao, mang thể đạt đến 12.000oC, làm hot chảy, đốt cháy phần kim loại trên cực dương. Trong quá trình phóng điện, xuất hiện sự ion hóa cực mạnh và tạo buộc phải sức ép va đập vô cùng to, đẩy phoi ra khỏi vùng gia công. hồ hết giai đoạn trên xảy ra trong thời gian cực kỳ ngắn từ 10-4 đi 10-7s. Sau ấy mạch trở lại tình trạng ban sơ và lúc điện áp của tụ được nâng lên tới mức đủ để phóng điện thì thời kỳ trên lại diễn ra tại điểm với khoảng phương pháp sắp nhất.

Phôi của công đoạn gia công là các giọt kim loại bị tách ra khỏi những điện cực và đông đặc lại thành những hạt nhỏ hình cầu. lúc những hạt này bị đẩy ra khỏi vùng gia công, khe hở giữa hai điện cực to lên, sự phóng điện ko còn nữa. Để bảo đảm giai đoạn gia công liên tục, người ta điều khiển điện cực công cụ tới xuống sao cho khe hở giữa 2 điện cực là không đổi và ứng với điện áp nạp vào tụ C.

chức năng đặc biệt khoa học, ưu nhược điểm và phạm vi ứng dụng

chức năng công nghệ

Bề mặt khía cạnh được gia công EDM có thể đạt Ra = 0,63µm lúc gia công thô và Ra = 0,16µm lúc gia công tinh. bình thường độ chính xác gia công vào khoảng 0,01mm.

bí quyết này với thể gia công các nguyên liệu khó gia công mà những bí quyết gia công truyền thống khó thực hành như thép tôi, thép hợp kim khó gia công, hợp kim cứng. song song còn gia công được các chi tiết hệ lỗ có dạng hình phức tạp.

áp dụng

bí quyết này thường gặp trong một số trường hợp sau:

– Biến cứng bề mặt yếu tố làm nâng cao chức năng đặc biệt mài mòn

– chế tác và hồi phục những khuôn dập đã tôi và khuôn bằng hợp kim cứng

– những lưới sàng, rây bằng cách gia công đồng thời các lỗ bằng điện cực cực kỳ mảnh

– Mài phẳng, mài tròn, mài dung nhan hoặc làm cho rộng lỗ

– Gia công những lỗ có đường kính nhỏ Ø 0,15mm của những vòi phun cao thế có hiệu suất cao (từ 15 nơi 30s/chiếc), gia công lỗ sâu từ 60mm cho sai số 5µm. click xem các lỗ Ø 0,05mm – 1mm mang chiều sâu lớn như các lỗ làm mát trong cánh tuabin làm trong khoảng hợp kim vô cùng cứng, những lỗ sâu với tỉ số chiều dài trên phố kính (L/D) lên nơi 67

– Loại bỏ các dụng cụ bị gãy và kẹt trong chi tiết (bulông, tarô…)

– Gia công khuôn mẫu và các khía cạnh nên độ chuẩn xác cao bằng nguyên liệu hợp kim cứng

khoa học tiên tiến nào đang được ứng dụng cho những dòng máy Xung điện CNC, máy cắt dây đời mới: cùng Tìm hiểu thêm ở - công năng kỹ thuật

Trong giai đoạn gia công, phương tiện và chi tiết là 2 điện cực trái dấu, trong đó phương tiện là catốt, khía cạnh là anốt của 1 nguồn điện một chiều sở hữu tần số 50 – 500kHz, điện áp 50 – 300V và cường độ dòng điện 0,1 – 500A. 2 điện cực này được đặt trong dung dịch cách điện được gọi là chất điện môi. lúc cho hai điện cực tiến lại gần nhau thì giữa chúng với điện trường. khi điện áp tăng lên thì từ bề mặt cực âm mang những điện tử phóng ra, tiếp tục nâng cao điện áp thì chất điện môi giữa 2 điện cực bị ion hóa làm chúng phát triển thành dẫn điện, làm cho xuất hiện tia lửa điện giữa 2 điện cực. nguyên lý hoạt động máy xung điện edm Nhiệt độ ở vùng có tia lửa điện lên cực kỳ cao, mang thể đạt đến 12.000oC, làm hot chảy, đốt cháy phần kim loại trên cực dương. Trong quá trình phóng điện, xuất hiện sự ion hóa cực mạnh và tạo buộc phải sức ép va đập vô cùng to, đẩy phoi ra khỏi vùng gia công. hồ hết giai đoạn trên xảy ra trong thời gian cực kỳ ngắn từ 10-4 đi 10-7s. Sau ấy mạch trở lại tình trạng ban sơ và lúc điện áp của tụ được nâng lên tới mức đủ để phóng điện thì thời kỳ trên lại diễn ra tại điểm với khoảng phương pháp sắp nhất.

Phôi của công đoạn gia công là các giọt kim loại bị tách ra khỏi những điện cực và đông đặc lại thành những hạt nhỏ hình cầu. lúc những hạt này bị đẩy ra khỏi vùng gia công, khe hở giữa hai điện cực to lên, sự phóng điện ko còn nữa. Để bảo đảm giai đoạn gia công liên tục, người ta điều khiển điện cực công cụ tới xuống sao cho khe hở giữa 2 điện cực là không đổi và ứng với điện áp nạp vào tụ C.

chức năng đặc biệt khoa học, ưu nhược điểm và phạm vi ứng dụng

chức năng công nghệ

Bề mặt khía cạnh được gia công EDM có thể đạt Ra = 0,63µm lúc gia công thô và Ra = 0,16µm lúc gia công tinh. bình thường độ chính xác gia công vào khoảng 0,01mm.

bí quyết này với thể gia công các nguyên liệu khó gia công mà những bí quyết gia công truyền thống khó thực hành như thép tôi, thép hợp kim khó gia công, hợp kim cứng. song song còn gia công được các chi tiết hệ lỗ có dạng hình phức tạp.

áp dụng

bí quyết này thường gặp trong một số trường hợp sau:

– Biến cứng bề mặt yếu tố làm nâng cao chức năng đặc biệt mài mòn

– chế tác và hồi phục những khuôn dập đã tôi và khuôn bằng hợp kim cứng

– những lưới sàng, rây bằng cách gia công đồng thời các lỗ bằng điện cực cực kỳ mảnh

– Mài phẳng, mài tròn, mài dung nhan hoặc làm cho rộng lỗ

– Gia công những lỗ có đường kính nhỏ Ø 0,15mm của những vòi phun cao thế có hiệu suất cao (từ 15 nơi 30s/chiếc), gia công lỗ sâu từ 60mm cho sai số 5µm. click xem các lỗ Ø 0,05mm – 1mm mang chiều sâu lớn như các lỗ làm mát trong cánh tuabin làm trong khoảng hợp kim vô cùng cứng, những lỗ sâu với tỉ số chiều dài trên phố kính (L/D) lên nơi 67

– Loại bỏ các dụng cụ bị gãy và kẹt trong chi tiết (bulông, tarô…)

– Gia công khuôn mẫu và các khía cạnh nên độ chuẩn xác cao bằng nguyên liệu hợp kim cứng

khoa học tiên tiến nào đang được ứng dụng cho những dòng máy Xung điện CNC, máy cắt dây đời mới: cùng Tìm hiểu thêm ở - công năng kỹ thuật